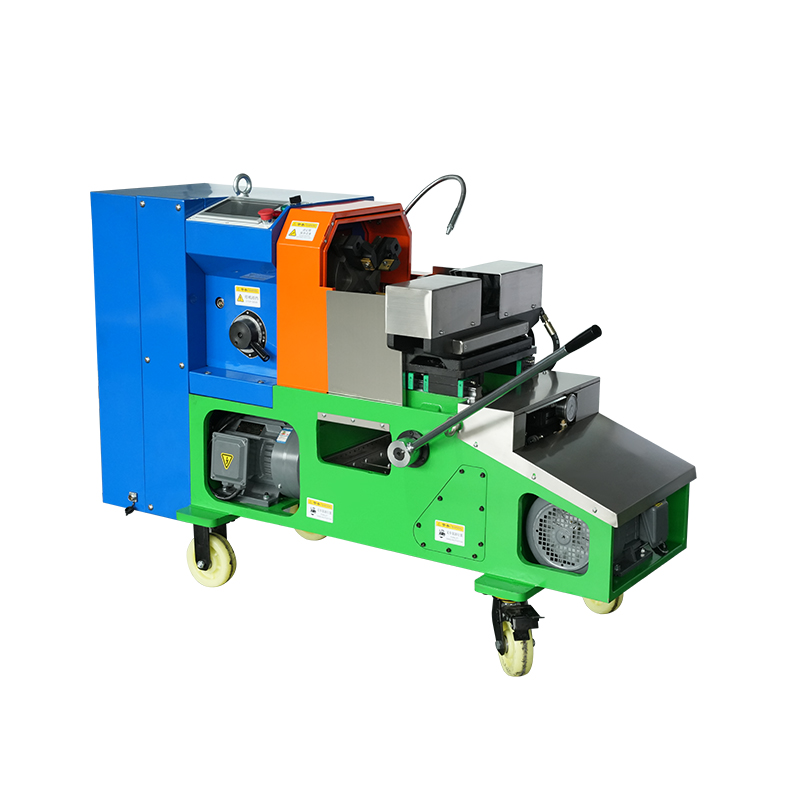

Intelligent gängmaskin

1. Identifiera automatiskt rördiametern 2. Automatisk verktygsjustering och inställning 3. Tråddiametrar från 15 mm till 100 mm ...

Se detaljerNär det kommer till rörtillverkning är en av de mest kritiska faktorerna gängornas kvalitet och precision. Gängstigning och djup är inte bara tekniska specifikationer – de bestämmer tillförlitligheten, säkerheten och effektiviteten hos rörsystem i industrier som sträcker sig från VVS till olja och gas. A Maskin för att tillverka rörgängor spelar en central roll för att uppnå dessa exakta trådar, men hur exakta är de egentligen?

Innan du fördjupar dig i kapaciteten hos en rörgängmaskin är det viktigt att förstå vad gängstigning och djup betyder.

Trådhöjd hänvisar till avståndet mellan två på varandra följande gängor på ett rör. Att upprätthålla en konsekvent stigning är avgörande eftersom det säkerställer att röret kan anslutas korrekt med kopplingar och andra gängade komponenter. Även små variationer i stigningen kan leda till läckor eller svaga fogar.

Tråddjup är avståndet från toppen av tråden till dess rot. Rätt gängdjup är avgörande för styrka och tätningsintegritet. Om gängan är för ytlig kan anslutningen misslyckas under tryck. Om det är för djupt kan rörmaterialet försvagas eller skadas.

Tillsammans definierar stigning och djup profilen för en gänga. För kritiska applikationer, såsom högtrycksgas- eller vattenledningar, är det viktigt att uppnå exakt stigning och djup för att förhindra fel och upprätthålla säkerhetsstandarder.

A Maskin för att tillverka rörgängor är utformad för att skära gängor i ändarna av rör med hög precision. Processen innefattar vanligtvis följande komponenter och steg:

Rörhållning och fastspänning: Röret är säkrat i maskinen för att förhindra rörelse under gängning. Stabilitet är avgörande för gängnoggrannhet.

Skärverktyg: Maskinen använder stansar speciellt utformade för den önskade gängprofilen. Dessa stansar rör sig längs röret och skär gängorna konsekvent.

Rotations- och matningskontroll: Moderna maskiner styr både rörets rotationshastighet och matningshastigheten för skärformarna. Konsekvent matning säkerställer jämn gängstigning och jämnt djup.

Smörjning: Korrekt smörjning minskar värme och slitage, vilket hjälper till att bibehålla exakta dimensioner under många cykler.

Inspektion och mätning: Vissa avancerade maskiner inkluderar digitala avläsningar eller mätare för att mäta gängstigning och djup i realtid, vilket ytterligare förbättrar noggrannheten.

Även den bästa rörgängmaskinen kan inte uppnå perfekta gängor om andra faktorer försummas. Några viktiga influenser inkluderar:

Olika rörmaterial reagerar olika på gängning. Mjuka metaller som aluminium kan lätt deformeras och påverka gängdjupet, medan hårdare material som rostfritt stål kräver mer kraft och kan slita ut formarna snabbare. Att välja rätt form och maskininställningar för materialet är viktigt.

Regelbunden kalibrering av rörgängmaskinen säkerställer att skärformarna rör sig exakt längs röret. Felinriktning eller slitage kan orsaka ojämn stigning eller inkonsekvent djup.

Även automatiska maskiner kräver skickliga operatörer. Korrekt belastning, korrekt val av form och övervakning av skärprocessen påverkar alla den slutliga gängkvaliteten.

Matta eller slitna stansar ger gängor som är inkonsekventa i djup och stigning. Regelbundet underhåll och snabba byten av formar är nödvändiga för att bibehålla precisionen.

För hög matningshastighet kan leda till ytliga eller ojämna gängor, medan för långsam matning kan skapa överdriven friktion och värme, vilket kan förvränga gängan. Att optimera dessa parametrar är avgörande.

Efter gängning är det viktigt att verifiera stigningen och djupet. Standardmetoder inkluderar:

Regelbunden inspektion är särskilt viktig i industrier som VVS, petrokemi och flyg, där gängbrott kan få allvarliga konsekvenser.

Precisionen hos en rörgängmaskin varierar beroende på typ, märke och driftsförhållanden. Generellt:

Dessa toleranser är tillräckliga för de flesta industriella tillämpningar, inklusive högtrycksrörledningar och gängade kopplingar.

För att säkerställa konsekvent trådkvalitet, överväg följande praxis:

Genom att följa dessa rutiner kan en rörtrådstillverkningsmaskin leverera högkvalitativa gängor på ett tillförlitligt sätt under långa perioder.

Precisionen för gängstigning och djup på en Maskin för att tillverka rörgängor påverkas av flera faktorer, inklusive maskinkvalitet, operatörens skicklighet, formens skick och rörmaterial. När de underhålls och används på rätt sätt kan dessa maskiner uppnå mycket konsekventa gängor som lämpar sig för krävande applikationer. Noggranna gängor är avgörande för att säkerställa läckagesäkra, starka och pålitliga rörsystem.

Även om ingen maskin är helt immun mot fel, kan förståelse för faktorerna som påverkar gängkvaliteten och implementera bästa praxis hjälpa till att bibehålla precision, skydda säkerheten och förbättra den totala effektiviteten vid rörtillverkning.